- 021-91034194

- Info@pishco.ir

- Tehran, Sa'adat Abad

خانه » روش بازیافت و تصفیه روغن سوخته

برای بازیافت و تصفیه روغن سوخته از تکنولوژیهای متنوعی استفاده میشود. این صنایع با هدف بازسازی، تصفیه و بازیابی روغنهای مصرفشده، به طراحی، ساخت و راهاندازی تجهیزات گوناگون پرداختهاند تا محصولی را تولید کنند که بتواند شرایط سخت دمای بالا و فشار شدید داخل موتور را تحمل کرده و در عین حال به حفظ محیط زیست کمک کند. با توجه به ویژگیهای عملکردی مورد نیاز و محیط کاری روغنهای موتور، که به انواع آلودگیهای فیزیکی و شیمیایی مانند آب، ذرات جامد و گاز و مایع آلوده میشوند، فرآیند بازیافت این روغنها با چالشها و پیچیدگیهای خاصی همراه است.

برای تصفیه روغن خام باید چندین مرحله را پشت سر بگذاریم تا روغن خالص حاصل شود. این مراحل شامل:

گامزدایی روغن: در این مرحله، صمغهای موجود در روغن حذف میشوند. این فرایند به دو شیوه انجام میگیرد: گامزدایی با آب و گامزدایی با اسید فسفریک و اسید سیتریک. در روش اول، روغن با آب مخلوط میشود تا صمغ با کمک نیروی گریز از مرکز جدا شود. اما برخی املاح مانند منیزیم و کلسیم با آب جدا نمیشوند و نیاز به استفاده از اسید دارند. در روش دوم، اسید فسفریک به میزان یک تا دو دهم درصد به روغن اضافه و در دمای ۸۰ تا ۱۵۰ درجه سانتیگراد گرم میشود. با هم زدن شدید، صمغهای باقیمانده خارج میشوند.

خنثیسازی اسید چرب آزاد: ابتدا مقدار اسید چرب آزاد در روغن اندازهگیری و سپس میزان سود لازم برای خنثیسازی محاسبه میشود. با اضافه کردن محلول سود به روغن، اسیدهای چرب به صابونهای غیر محلول تبدیل و از روغن جدا میشوند. این مرحله ممکن است برای پاکسازی کامل تکرار شود. پس از آن، روغن با آب داغ شستشو داده میشود و صابونهای باقیمانده توسط سانتریفیوژ خارج میشوند. سپس روغن در شرایط خلاء خشک و به مرحله بعدی تصفیه منتقل میشود.

رنگبری روغن: در این مرحله، مواد رنگین باقیمانده در روغن توسط خاک رنگبر که نوعی سیلیکیات آلومینیوم هیدراته است، جذب و حذف میشود. روغن در شرایط خلاء با خاک رنگبر مخلوط میشود و پس از زمان مناسب، فیلتراسیون صورت میگیرد تا خاک رنگبر و سایر ناخالصیها از روغن جدا شوند. این فرایند همچنین فلزات موجود در روغن را که بر عمر مفید آن تأثیر میگذارند، حذف میکند.

بوگیری روغن: در این مرحله ترکیبات فرار و بوهای ناخوشایند که ممکن است به دلیل اکسیداسیون یا وجود مواد طبیعی در روغن ایجاد شده باشند، از روغن خارج میشوند. روغن در دمای بالا و شرایط خلاء با بخار آب تصفیه میشود تا این ترکیبات فرار از آن جدا شوند. پس از بوگیری، برای حذف فلزات باقیمانده، اسید سیتریک به روغن اضافه میشود و در نهایت آنتیاکسیدان جهت جلوگیری از اکسیداسیون افزوده میشود. روغن پس از آخرین مرحله فیلتراسیون، بستهبندی میشود.

کارخانههای تصفیه روغن با استفاده از تجهیزات پیشرفته و کارشناسان مجرب، شرایط بهینهای برای پالایش روغن مطابق با استانداردهای روز فراهم میکنند. فروشندگان و مصرفکنندگان نیز باید با رعایت اصول نگهداری، کیفیت روغن را حفظ کنند تا نتیجه تلاش تولیدکننده حفظ شود.

تعدادی از تکینیکهای تصفیه و بازیافت روغن سوخته را میتوان به شرح ذیل دسته بندی نمود:

در روش تصفیه اسیدی، روغن کارکرده ابتدا پس از آبگیری اولیه در پیشگرمکن، به تانک تقطیر وارد میشود. در حین عملیات تقطیر، گازوئیل و مواد سبک موجود در روغن با رسیدن به دمای ۳۷۰ درجه سانتیگراد جدا شده و در نهایت با اکسید شدن ترکیبات افزودنیهای باقیمانده در روغن، عملیات کراکینگ حرارتی به پایان میرسد.

سپس، روغن جوشیده با استفاده از مبدلهای حرارتی تا دمای ۴۰ درجه سانتیگراد سرد شده و به تانکهای شستشوی اسیدی منتقل میشود. در این مرحله، روغن جوشیده شده به میزان ۱۰ درصد وزنی با اسید سولفوریک غلیظ ترکیب و شستشو داده میشود. بعد از گذشت ۱۰ تا ۱۲ ساعت، عملیات لجنگیری اسیدی که حدود ۱۵ درصد وزن روغن را تشکیل میدهد، آغاز میشود.

روغن اسیدی سپس با آب آهک خنثی شده و در واحد خاکزنی با خاک رنگبر ترکیب و تا دمای ۱۶۰ درجه سانتیگراد حرارت داده میشود. در نهایت، با استفاده از دستگاه فیلترپرس، روغن پایه از کیک فیلتر جدا و بازیابی میشود. این روش معایبی نیز به همراه دارد؛ از جمله حجم زیاد لجن اسیدی، بوی شدید و نامطبوع، بخارات مضر اسید سولفوریک، دشواری کنترل اسیدیته و رنگ روغن پایه تولیدی، و گرمازایی واکنش سولفوناسیون اسید با هیدروکربنهای آروماتیک روغن.

در روش بازیافت قلیایی، ابتدا روغن کارکرده با افزایش دما تا حدود ۱۲۰ درجه سانتیگراد آبگیری میشود. سپس، با عبور از مبدلهای حرارتی، دمای آن به کمتر از ۴۵ درجه کاهش یافته و عملیات استخراج و شستشو با محلول آبی کربنات کلسیم و سود روی روغن آبگیری شده انجام میگیرد. پس از ۱۰ تا ۱۲ ساعت، لجن تهنشین شده از فاز روغن جدا میشود که حدود ۲۰ درصد وزنی کل روغن سوخته را تشکیل میدهد.

روغن پس از لجنگیری به واحد تقطیر منتقل میشود. در این مرحله، روغن سوخته همزمان با مخلوط شدن با خاک رنگبر تا دمای ۳۵۰ درجه سانتیگراد گرم شده و در طی فرآیند تقطیر، برشهای سبک و گازوئیل از روغن پایه جدا میشوند. پس از عبور از مرحله فیلتراسیون، روغن پایه خالصسازی شده و در مخازن ذخیره میگردد. اگرچه این روش هزینههای پایینی برای ماشینآلات و مواد مصرفی دارد، اما سطح تکنولوژی به کار رفته در آن پایین بوده و مقدار زیادی لجن پسماند تولید میشود. همچنین، روغن پایه تولیدشده از این روش از نظر ظاهر، رنگ و بو کیفیت مطلوبی ندارد.

این روش بازیافت بسیار ساده است و فاقد فناوری پیشرفته و تجهیزات پیچیده میباشد. اما معایب زیادی دارد؛ از جمله تولید آلودگیهای قابل توجه ناشی از لجن اسیدی باقیمانده که به محیط زیست آسیب میزند. علاوه بر این، کیفیت فنی پایین، هزینههای بالای بازیافت و زمان طولانی فرآیند، این روش را نامناسب میکند. استفاده از اسید و قلیا به همراه خاکزنی برای تصفیه روغن روشی قدیمی است که در بسیاری از کشورهای جهان منسوخ شده، اما همچنان در برخی واحدهای تصفیه روغن در ایران استفاده میشود.

این روش تصفیه روغن نیازی به استفاده از اسید ندارد. سایر مراحل آن مشابه با روش قبلی است و با توجه به سادگی فرآیند، برای واحدهایی با ظرفیت پایین مناسب است. مصرف خاک در این روش بالا بوده و بازدهی آن نسبتاً پایین است. دفع حجم زیادی از خاک رس آلوده، چالشهای زیستمحیطی به همراه دارد. همچنین، این فرآیند به نوع خاصی از خاک رس وابسته است که ممکن است بهراحتی در همه مناطق قابل دسترسی نباشد.

در این روش که تا کنون تنها در تعداد محدودی از واحدهای تصفیه فعال در کشور مورد استفاده قرار گرفته است، پس از آبگیری و لجنگیری اولیه روغن کارکرده در مخازن استوانهای ایستاده با کف مخروطی، روغن دوباره از طریق دستگاههای سپراتور به سه فاز آب، لجن و روغن تقسیم میشود. در این مرحله، روغن خروجی از سپراتور به مقدار قابل توجهی لجنگیری میگردد.

سپس روغن لجنگیری شده با عبور از مبدل حرارتی پیشگرمکن، تا دمای حدود ۱۵۰ درجه سانتیگراد گرم شده و به برج تقطیر منتقل میشود. این برج با طراحی مناسب و بازگشت بخارات کندانس شده، امکان جداسازی روغنها را در چند مرحله فراهم میکند. در حین انجام عملیات تقطیر تحت فشار خلاء نسبی حدود ۲۵۰ میلیمتر جیوه و دمای ۴۰۰ درجه سانتیگراد، روغن تقطیر شده که دارای نقطه اشتعال بالایی است، وارد مبدلهای حرارتی پوسته-لولهای میشود و دمای آن به ۳۵ درجه سانتیگراد کاهش مییابد. سپس، روغن سرد شده به تانکهای شستشوی اسیدی و استخراج با حلال منتقل میگردد.

در این مرحله، روغن تقطیر شده ابتدا با مخلوطی از اسید سولفوریک و اسید استیک به نسبت ۲ درصد وزنی شستشو داده میشود تا ترکیبات گوگردی و بوی نامطبوع موجود در روغن حذف شوند. در نهایت، روغن با حلال معدنی استخراج شده و باقیمانده پسماندها و ترکیبات رنگی از آن جدا میگردد.

پس از استخراج، حلال معدنی با استفاده از روش تقطیر ساده از فاز استخراج قابل بازیافت و مجدداً قابل استفاده است. پس از بازیافت حلال و جداسازی روغن، در مراحل بعدی روغن به واحد رنگبرداری منتقل میشود تا رنگ و بوی نهایی آن اصلاح گردد. در تانک میکسرها، روغن پس از اختلاط با خاک رنگبر و تزریق بخار تا دمای ۱۸۰ درجه سانتیگراد گرم میشود تا از طریق فرآیند تصفیه در بخش فیلتراسیون، روغن پایه جداسازی و ذخیره گردد.

در این روش، با توجه به انجام عملیات در برج تقطیر، امکان جداسازی برشهای مختلف روغن مانند SN150، SN300 و SN500 از پایین برج نیز فراهم میشود. همچنین، روغن پایه تولید شده در این روش دارای نقطه اشتعال و ویسکوزیته بالایی است که برای تولید محصولات مورد نظر در طرح مناسب میباشد. از نظر رنگ، بو، وضعیت ظاهری و سایر فاکتورهای استاندارد، این روغنها میتوانند با روغنهای تصفیه شده اولیه رقابت کنند.

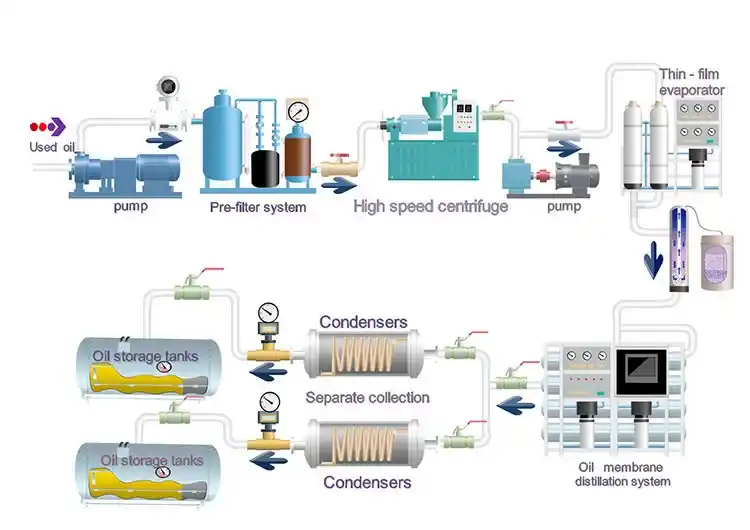

در این فرآیند، روغن سوخته ابتدا پیشتصفیه شده و سپس تحت عمل تقطیر قرار میگیرد تا آب و هیدروکربنهای سبک آن جدا شوند. در روش تصفیه تقطیری، روغن با حرارت دادن تبخیر شده و پس از آن، با انجام عمل میعان در سطوح مختلف، محصولات پایه نفتی تفکیک میگردد. فرآیند جداسازی تقطیری مولکولی در شرایط خلاء و با استفاده از فیلم نازک و دمای کنترل شده پایین، بدون افزودن هیچ گونه ماده شیمیایی (مانند اسید و خاک) صورت میگیرد.

روغن پایه تولید شده از این فرآیند مطابق با استانداردهای موسسه نفت آمریکا (API) در گروههای ۱ و ۲ یا استاندارد ACEA اروپا قرار دارد و به عنوان خوراک مناسب برای تدوین و فرموله کردن انواع روغنهای صنعتی، موتور، توربین، هیدرولیک، دنده و گریس مورد استفاده قرار میگیرد.

مراحل تصفیه

در این روش، روغن ابتدا از فیلترهای اولیه عبور میکند تا آلودگیهای غیر اشباع آن جدا شوند. سپس، روغن به برج تقطیری تحت وکیوم با دمای پایین منتقل میشود تا مواد سبک شامل آب، گازوئیل و بنزین از آن جدا گردد. در ادامه، روغن به راکتورهای تقطیری فیلم نازک با فشار خلاء بالا وارد میشود تا مواد سنگینتر جداسازی شوند. در این مرحله، روغن به لایه نازکی روی سطح داغ تبدیل میشود که توسط جاروبکهای متصل به روتور انجام میگیرد.

این تکنیک به شدت مسیر آزاد مولکولی را افزایش میدهد و باعث تبخیر روغن در دماهای پایین میشود. در این مرحله، برشهای روغن از SN 100 تا SN 500 به صورت جز به جز تبخیر و کندانس میشوند. پس از این مرحله، ضایعات با ترکیبات رنگی از روغن جدا شده و به صورت لجن قیری در صنایع مختلف استفاده میشوند. محصولات خروجی این فرآیند شامل روغن پایه گروههای ۱ و ۲، سوخت تقطیری صنعتی با کیفیت بالا و پسماند قیری قابل استفاده در تولید قیر پلیمری، آسفالت و ایزوگام هستند.

شایان ذکر است که در این روش هیچ گونه افزودنی شامل اسید و خاک برای رنگبرداری و خالصسازی نیاز نیست، بنابراین این فرآیند علاوه بر رعایت مسائل زیستمحیطی، دارای راندمان بالایی نیز میباشد.

تکنولوژیهای استخراجی مبتنی بر تقطیر خلاء و تصفیه شیمیایی، فرآیندهایی هستند که در آنها استفاده از حلال پروپان در دمای اتاق، جایگزین تصفیه شیمیایی در مرحله اولیه شده است. در این روش، روغن سوخته ابتدا با یک محلول قلیایی شامل هیدروکسید آمونیوم یا هیدروکسید پتاسیم پیشتصفیه میشود تا ترکیبات نامطلوب آن خنثی گردد.

پس از این مرحله، روغن با حلال پروپان که بهخوبی با هیدروکربنها سازگار است، ترکیب میشود و قادر است فلزات و سایر آلودگیها را از روغن جدا کند. ذرات جامد، آب و آلودگیهای موجود در مخزن جداسازی پاکسازی میشوند. سپس مخلوط روغن و پروپان به مجموعهای از مبدلهای حرارتی منتقل میشود تا پروپان جدا شده و به فلاش جداساز برود. پروپان در این مرحله با آب سرد کندانس شده و به مخزن حلال برای استفاده مجدد برمیگردد.

در فرآیند تصفیه با حلال پروپان، روغن با درصد مشخصی به راکتور استخراجی وارد میشود و به دلیل سبکی پروپان در بخش بالای راکتور، بخار میشود. روغن نامحلول در قسمت پایین باقی میماند و بهطور جداگانه تقطیر میشود تا هیدروکربنهای سبک و باقیمانده پروپان نیز خارج شوند.

سپس این روغن برای جداسازی فراکنشها تحت خلاء تقطیر میگردد و در مراحل پایانی فرآیند هیدروفینیشینگ انجام میشود تا روغن بازیافتی با کیفیت مطلوب بهدست آید. پسماند این فرآیند نیز میتواند بهعنوان مواد اولیه برای تولید آسفالت مورد استفاده قرار گیرد. از مزایای این روش میتوان به قابلیت بازیابی حلال و تولید روغن با کیفیت مناسب اشاره کرد. اما با این حال، تمام آلودگیها را نمیتوان بهطور کامل حذف کرد. این سیستم در فشار بالا عمل میکند و آببندی و کنترل فرآیندهای آن میتواند گاهی مخاطرهآمیز و پرهزینه باشد. به همین دلیل، در مقیاس اقتصادی کوچک بهعلت هزینه بالای تجهیزات، معمولاً مورد استفاده قرار نمیگیرد.

در فرآیند هیدروژناسیون، ابتدا مواد خام ورودی فیلتر میشوند تا مواد جامد از آنها جدا شوند. سپس، محلول با هیدروژن داغ در یک ستون اختلاط تحت فشار ترکیب و حرارت داده میشود. مخلوط گرمشده به یک جداساز فلاش منتقل شده و با مایع جداکننده فلاش به استرینر میرود. بخارهای جداشده و مواد باقیمانده در بخش بالایی فیلتر و استرینر برای حذف فلزات محلول از طریق یک رآکتور کاتالیستی تصفیه میشوند. پس از آن، با استفاده از فرآیند هیدروفینیشینگ، عملیات سولفورزدایی و کلرزدایی انجام میشود. این فرآیند باعث میشود که با اشباع کردن مواد آروماتیک و انجام واکنشهای هیدروکراکینگ مناسب، خواص شیمیایی و فیزیکی روغن تولیدی نسبت به خوراک ورودی بهبود یابد.

شرایط فرآیند از جمله فشار، سرعت و میزان گردش هیدروژن در هر واحد بر اساس کیفیت خوراک ورودی متغیر است. در این روش، روغن ورودی به یک محصول هیدروکربنی با دامنه جوش وسیع تبدیل میشود، که در طی فرآیند به محصولات روغن خنثی با ویسکوزیتههای مختلف جداسازی میگردند و میتوان از آنها برای ترکیب در روغنهای روانکار بهره گرفت. این روش قادر است بیش از ۸۵ درصد روغن خوراک ورودی را بازیابی کند و خروجیهای متعددی از آن به دست آورد.

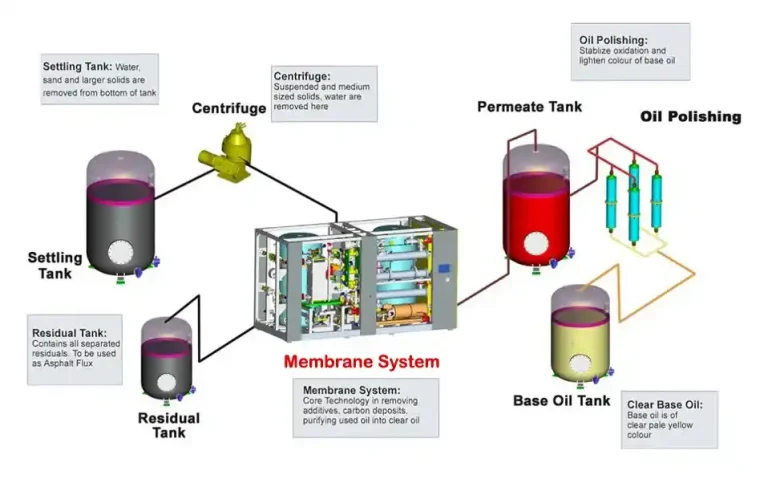

این تکنولوژی تصفیه، بسیار پاکتر و از نظر انرژی بهینهتر است و فرآیند آن بر اساس اولترا فیلتراسیون روغن سوخته با استفاده از غشاها و موانع کارآمد حاوی کربن فعال طراحی شده است. در این روش، ابتدا آب و رسوبات بزرگ به وسیله سانتریفیوژ در دماهای پایین جدا میشوند و سپس با پیش تقطیر، آب و حلال جدا شده و روغن پیشتصفیه با مواد شیمیایی برای بهبود کیفیت انجام میگیرد.

روغن پیشتصفیه شده به ستون جداسازی منتقل میشود و در این مرحله گازوئیل آن جدا میگردد. مرحله حیاتی فرآیند اولترا فیلتراسیون در دماهای بالا است که در آن روغن، پلیمر و ذرات ریز از طریق فیلترهای تیوبی با قطر کوچک جدا میشوند. در ادامه، هیدروتریتینگ کاتالیستی برای بهبود رنگ محصول نهایی انجام میشود و این امکان را فراهم میآورد که با تقطیر تحت خلاء، انواع مختلف روغنها تولید گردد.

بازیافت روغن سوخته مزایای زیادی دارد که به برخی از آنها اشاره میشود:

حفاظت از محیط زیست: بازیافت مناسب روغن از آلودگیهای زیستمحیطی جلوگیری میکند که میتواند بر سلامت عمومی، حیات وحش و منابع طبیعی تأثیر منفی بگذارد.

حفظ منابع طبیعی: طبق گزارش EPA، سالانه تقریباً ۳۸۰ میلیون گالن روغن بازیافت میشود که این امر به استفاده مؤثرتر از این منبع ارزشمند کمک میکند.

صرفهجویی در انرژی: در فرآیند پالایش مجدد نفت، حدود یکسوم انرژی کمتری نسبت به روشهای حذف ناخالصیهای نفت خام برای دستیابی به کیفیت مطلوب روانکار نیاز است. این به معنای مدیریت بهینه هزینههای انرژی است.

کاهش هزینهها برای شرکتها: هزینههای دفع زباله میتواند بسیار بالا باشد، اما تصفیه روغن کارکرده معمولاً هزینه کمتری نسبت به دفع آن دارد.

طبق تعریف EPA، روغن سوخته به هر روغنی اطلاق میشود که از نفت خام یا روغنهای مصنوعی بهدست آمده و در نتیجه مصرف، به ناخالصیهای فیزیکی یا شیمیایی آلوده شده است. در طول استفاده معمول، ناخالصیهایی نظیر کثیفی، ساییدگی فلز، آب یا مواد شیمیایی ممکن است با روغن ترکیب شوند، بهطوریکه با گذشت زمان عملکرد آن به طرز قابل توجهی کاهش مییابد. در نهایت، این روغن مستعمل باید با روغن تازه یا تصفیهشده جایگزین شود تا بتواند وظایف خود را به درستی انجام دهد.

لطفا فرم زیر را به دقت پر کنید تا مشاورین ما در اسرع وقت با شما تماس حاصل فرمایند.